因此,如何控制数控车床在操作过程中出现撞刀事故至关重要 。撞刀是机床碰撞事故,大多是因为刀具在移动过程中与工件、卡盘或尾座出现碰撞,撞刀是新人操作工在操作数控车床中最容易出现的事故 。(3)正确对刀并设置刀补:注意Z方向试切对刀时,必须注意对刀使用的Z向零点应与编程使用的Z向零点统一,避免因工件坐标系设置不统一而造成撞刀 。

CNC数控加工中心编程如何避免撞刀?

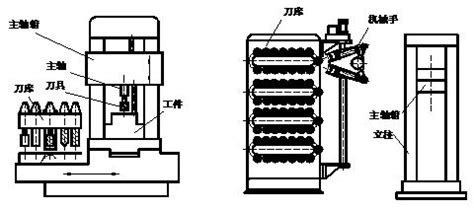

撞刀是机床碰撞事故,大多是因为刀具在移动过程中与工件、卡盘或尾座出现碰撞,撞刀是新人操作工在操作数控车床中最容易出现的事故 。而该事故一旦发生,轻者对于机床的精度造成影响,重者会对机床造成损坏,导致维修成本的提升 。因此,如何控制数控车床在操作过程中出现撞刀事故至关重要 。因此,为了防止撞刀事故的发生,建议应从操作工安全培训及程序编写这两个方面入手: 1、操作工培训 (1)做好设备的日常检查:经常检查车床限位挡块是否在正确位置,有否松动;(但应注意机床限位只能在行程极限位置处起到保护作用,由于刀具伸出位置的不同、工件毛坯大小不同等情况的存在,在大多数情况下,机床限位在加工过程中并不能有效起到防止撞刀的作用) 。

(2)仔细检查程序:程序输入完成后必须仔细检查是否存在错误,避免因坐标数字输错而引起撞刀 。(3)正确对刀并设置刀补:注意Z方向试切对刀时,必须注意对刀使用的Z向零点应与编程使用的Z向零点统一,避免因工件坐标系设置不统一而造成撞刀 。(4)进行安全调试:开始阶段运行时,把快速倍率设置得慢一些,进行单段调试,并把显示屏幕切换到能同时看到工件坐标系及正在执行的程序的页面 。

(5)尾架正确使用:如果加工时必须使用尾架,安装刀具时必须考虑到在X方向电动刀架与尾架不发生碰撞的极限位置、在Z方向拖板与尾架不发生碰撞的极限位置 。2、编程过程注意事项(1)程序中第一个移动指令或每一个换刀指令后的第一个移动命令必须是X、Z二个坐标的绝对坐标定位 。(2)使用G00指令退出刀具时,应充分考虑相关刀具的实际伸出位置与工件毛坯的相对关系,保证刀架转动时不发生碰撞 。

怎么预防数控车床撞刀,有什么对策规范(最好1234这样表达清楚)?

首先非常感谢在这里能为你解答这个问题,怎么预防数控车床撞刀,有什么对策规范?现在让我带大家一起探讨一下 。做为一位做数控十几年的老操作工,遇到过数不清的撞机事件,机床撞刀这件事说大也大,说小吧,还真不小 。机床一旦发生撞刀,瞬间就可能让十几万的刀具成为废品 。别说我夸大其词,这可是真事 。那么导致机床撞机的原因有哪些呢?人为的撞机分为两类:一、程序错误程序出错导致的撞刀有以下几种情况:1、是参数设定错误,导致工序承接发生失误从而产生撞刀;2、是程序单备注错误,导致程序输入有误而发生的撞刀;3、是程序传输失误 。

简单来说就是程序重新输入或是已经发生修改,但机器仍旧按照就旧程序运行,从而导致撞刀 。二、操作不当操作不当导致机床发生撞刀是机床撞刀的重要原因之一,这种人为失误导致的撞刀大致分为以下几类:1、刀具测量错误 。在刀具测量上发生失误导致与加工不匹配从而发生撞刀 。2、刀具选择失误 。在人为选择刀具的过程中容易对加工过程考虑不周,所选择的刀具过长或者过短,从而发生撞刀 。

推荐阅读

- u722,中兴手机U722的主要参数,包括操作系统

- 升级新版本时加入冷藏室软件、

- 诺基亚8110 4G 诺基亚8110

- 开发商卖房价格谁定,开发商卖房时

- 系统提示升级可是点选后是连接超时,如何解决

- 微博无响应,且有时会造成机器重启。

- 全国三卷英语,全国3卷高考英语跟数学的时候Z应该怎么写

- 油表,油表怎么看为什么加油门的时候那个指针会动怎么看没油了没油了

- 唐朝的房价,盛唐时期长安的房价如何

- 猫每天早上准时敲门,猫为什么每天准时敲门